主轴锥孔研磨难题?Msiy高速精密主轴来修复

主轴锥孔研磨难题?Msiy高速精密主轴来修复

在现代机械加工中,机床主轴的精度直接影响着加工质量和效率。作为核心部件,主轴锥孔的几何精度与表面光洁度,更是确保刀具夹持稳定性与重复定位精度的基础。主轴锥孔研磨技术,正是针对这一关键部位进行修复与精密维护的专业工艺,广泛应用于各类数控机床的保养与性能恢复中。

为何需要主轴锥孔研磨?

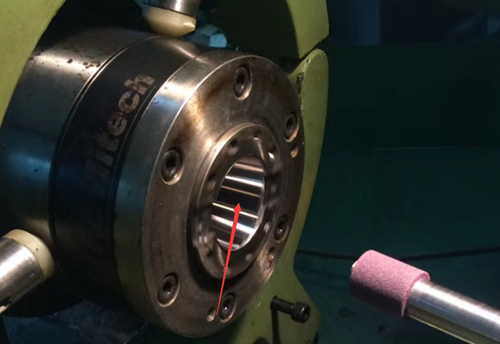

主轴锥孔作为刀具或刀柄的安装接口,在长期高负荷运转中,难免因摩擦、碰撞或材料疲劳而产生磨损。微小的锥度偏差或表面划痕,就可能导致刀具夹紧不牢、换刀位置漂移,甚至引发振动与加工误差。

因此,当主轴出现换刀异常、刀具松动或加工精度下降时,锥孔研磨便成为恢复设备性能的关键手段。它不仅能修复因使用磨损或意外碰撞造成的局部损伤,更能系统性地恢复锥面与主轴轴线的同轴度,使机床重新达到出厂时的精度标准。

研磨方法与核心设备

主轴锥孔研磨通常依赖高精度专用设备完成。目前常见的解决方案包括采用数控精雕机改装的专用研磨机,或通过气动升降主轴搭配柔性橡胶基磨头实现精密打磨。无论采用何种设备,核心目标都是在可控的压力与运动轨迹下,对锥孔表面进行均匀、微量的材料去除,从而修正几何形状并提升表面质量。

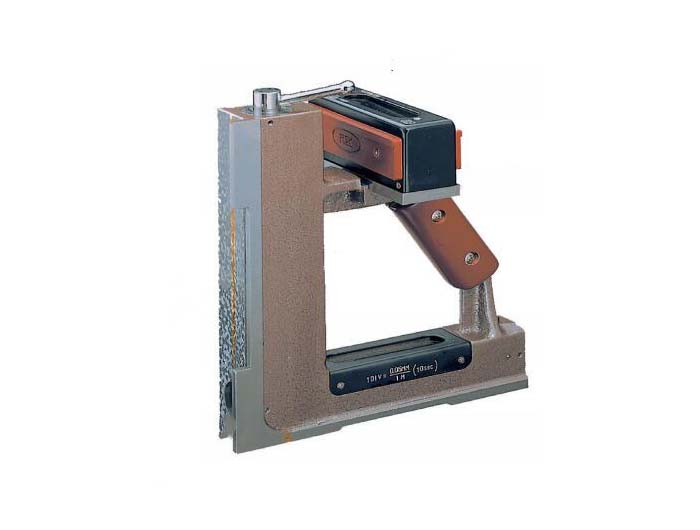

研磨过程中,主轴本身需被可靠固定,而磨头则沿锥面做精准的复合运动。操作的关键在于避免局部过热与过切,因此往往采用分阶段、低速研磨的方式,并辅以实时检测,确保锥度恢复至标准值(如常用的7:24或HSK锥度)。

整个工艺的成功依赖于几个关键要点:

磨料选择:普遍采用金刚石或立方氮化硼(CBN)磨头,其硬度高、耐磨性好,能有效避免引入新的划伤。

研磨量控制:材料去除量需精确控制在单边0.01–0.05mm之间,以最少的去除量恢复精度。

精度保障:确保研磨后的锥孔径向跳动与端面跳动通常需小于0.05mm,以满足高精度加工要求。

专业操作:由于涉及精密部件,尤其要避免暴力拆装损伤主轴轴承,建议由经验丰富的专业人员操作。

MSIY高速精密主轴在主轴锥度研磨中的作用

MSIY高速精密主轴是主轴锥孔研磨工艺中的核心动力解决方案。其每分钟高达6万转的高转速与2μm以内的超低跳动精度,为研磨修复提供了无与伦比的动态稳定性,能精准、高效地恢复锥孔几何精度与表面质量,彻底解决刀具夹持不稳等问题,显著提升维修效率与可靠性。

同类文章排行

- 主轴锥孔研磨难题?Msiy高速精密主轴来修复

- 车铣复合加装EMA-3020S直角高频铣,实现内孔侧加工

- 轮毂死角去毛刺总划伤?加装msiy浮动电主轴,避免过切

- HSK A1000加工中心加装微型主轴,实现精密内圆研磨

- 汽车变速箱倒角去毛刺,加装带换刀功能浮动主轴

- 汽车变速箱壳体去毛刺为何要选择msiy浮动主轴?

- 汽车变速箱壳体浮动去毛刺难点分析

- 春亨工具揭秘:轮毂转角浮动去毛刺为何会出现过损?

- 4万转微型精密主轴,狭小空间可加装

- 加工中心加装高频铣进行碳化钨/钴内孔磨削优点描述

最新资讯文章

您的浏览历史